Fertigung jenseits der Grenzen heutiger Verfahren – Generative Fertigung

3D-Druck nennt es der Laie, der Experte spricht von generativer oder additiver Fertigung. Denn genau genommen wird hier nichts gedruckt, sondern schichtweise aus verschiedenen Materialien aufgebaut. Dies kann beispielsweise geschehen, indem Kunststoffe aufgeschmolzen und flüssig aus einer Düse gedrückt werden, bevor sie wieder erstarren. Mit generativen Verfahren lassen sich auch komplexe und sehr große Metallkomponenten fertigen, die in der Industrie Verwendung finden. Dass dies funktioniert, haben die Wissenschaftler des Fraunhofer IWU nachgewiesen.

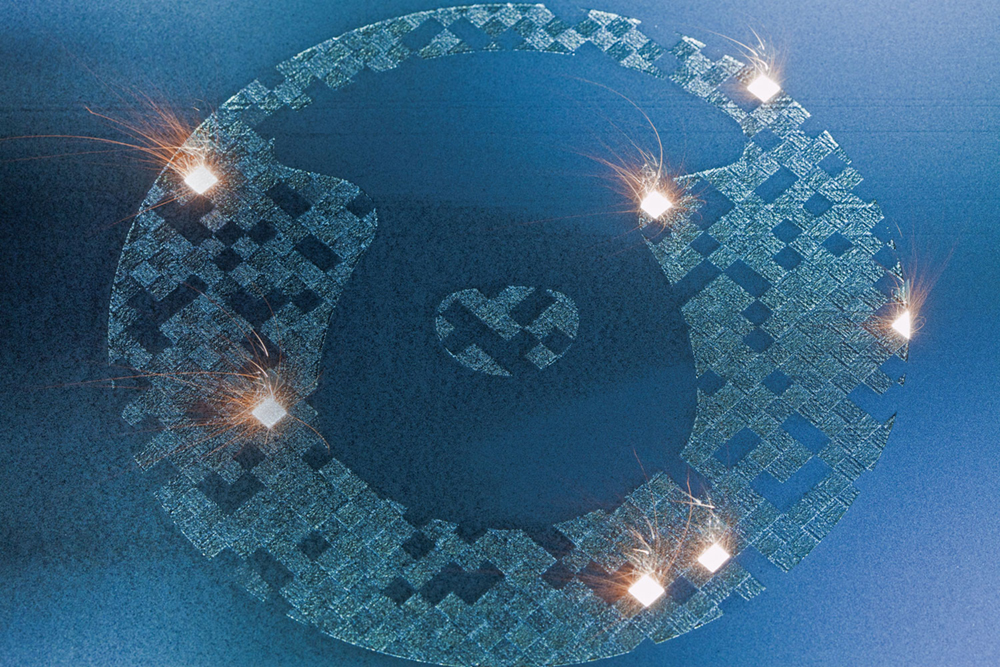

Die Forscher setzten hierbei auf das Laserstrahlschmelzen und gingen so neue Wege in der Entwicklung und Fertigung innovativer Bauteile. Diese werden direkt auf Basis von Computermodellen beispielsweise aus Edelstahl-, Aluminium-, Titan- oder Kobalt-Chrom-Pulver aufgebaut. Ein Laser schmilzt dieses Pulver sukzessive vollständig auf. Erstarrt es wieder, ergibt dieses ein nahezu 100 Prozent dichtes Gefüge. Weil die Bauteile schichtweise und ohne Werkzeuge entstehen, bietet das Verfahren eine nahezu unbegrenzte Konstruktions- und Gestaltungsfreiheit und ermöglicht beliebig komplexe Strukturen aus Metall.

Dazu gehören etwa Werkzeuge, die in Umformpressen eingesetzt werden, um Bleche für den Karosseriebau zu formen. Die Ingenieure des Fraunhofer IWU haben auf diesem Gebiet besondere Kompetenzen. Mithilfe des Laserstrahlschmelzens entwickelten sie Werkzeugeinsätze mit neuen Funktionen. So fertigten sie Komponenten mit filigranen Kanälen, durch die Kühlmittel strömen kann. Damit lassen sich die Werkzeuge wesentlich schneller als bisher auf die richtige Betriebstemperatur für den nächsten Pressvorgang bringen. Auf diese Weise können mehr Teile in kürzerer Zeit produziert, die Qualität der Werkstücke verbessert und Ressourcen eingespart werden. Dass die generativ gefertigten Formen und Werkstücke absolut robust sind und sich stark beanspruchen lassen, haben die IWU-Wissenschaftler unter Bedingungen nachgewiesen, wie sie in der Serienfertigung vorliegen.

Fraunhofer Dresden

Fraunhofer Dresden