Künstliche Mini-Organismen statt Tierversuche

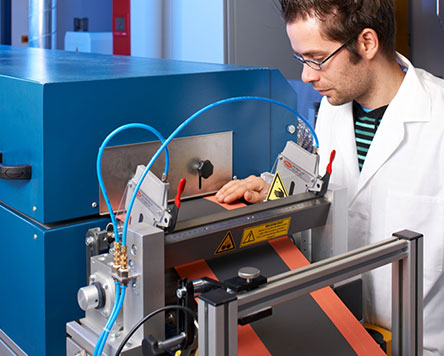

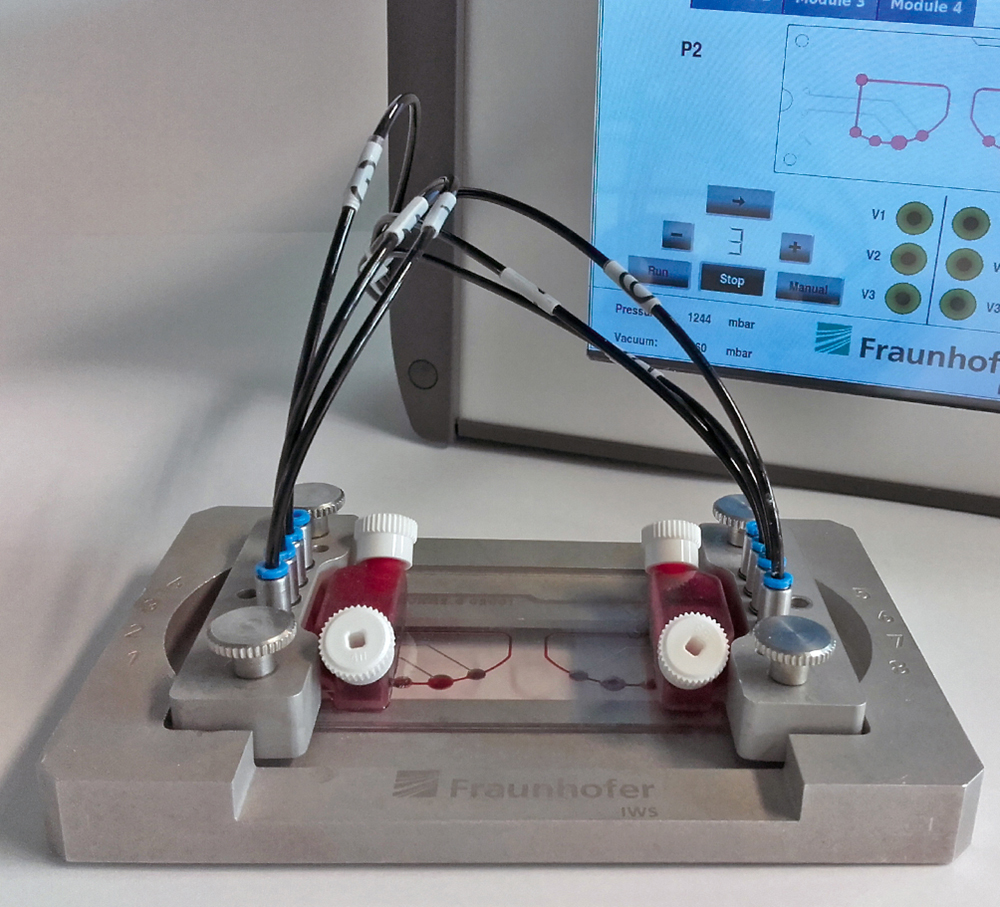

Die am Fraunhofer IWS entwickelten mikrophysiologischen Systeme sind miniaturisierte Zellkultursysteme in der Größe einer Visitenkarte, die pharmakologisch relevante Funktionsmechanismen des menschlichen Körpers nachbilden. Dazu zählen neben der Verteilung von Substanzen über ein Gefäßnetzwerk das mikrophysiologische Milieu der Körperzellen und die Wechselwirkungen zwischen verschiedenen Zelltypen. Damit lassen sich die biochemischen und zellulären Abläufe der Organe des menschlichen Körpers nachstellen. Das ist notwendig, um komplizierte pharmazeutische Tests zu ersetzen, die derzeit in Tierversuchen stattfinden.

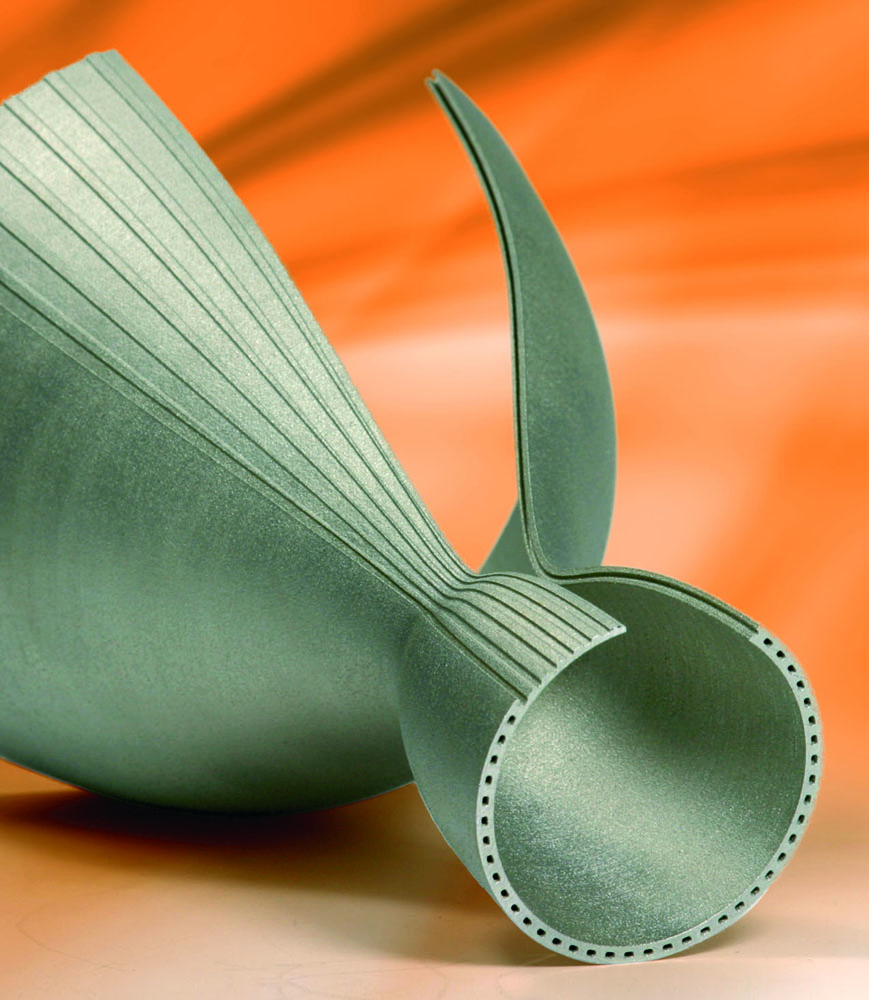

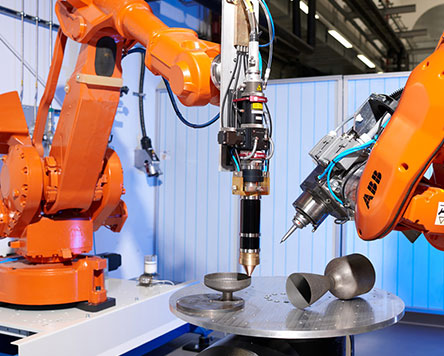

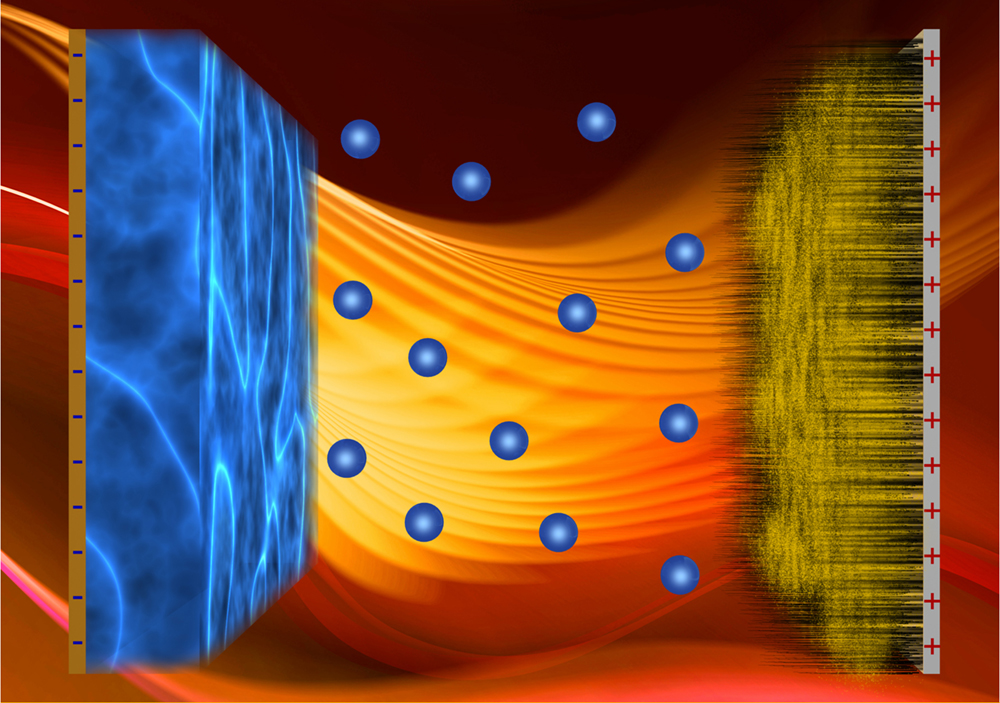

Konkret ahmen Forscher die Funktion von Organen oder Organteilen nach, indem sie mehrere menschlicher Zelltypen im mikrophysiologischen System gemeinsam kultivieren. Wie auch im menschlichen Körper benötigen verschiedene Zelltypen unterschiedliche Bedingungen um ihren spezifischen Funktionen nachzukommen. Die Entwickler des Fraunhofer IWS haben es sich zur Aufgabe gemacht, maßgeschneiderte mikrophysiologische Systeme für verschiedene Organe auf dem Chip zu entwickeln. Das Besondere an den am Fraunhofer IWS entwickelten mikrophysiologischen Systemen stellt eine miniaturisierte Pumpe dar, die dem menschlichen Herz nachempfunden ist. Angetrieben durch einen speziellen Controller lässt sie blutähnliches Zellkulturmedium im künstlichen Gefäßnetzwerk zirkulieren und sorgt so für die optimale Versorgung der Zellen mit Sauerstoff und Nährstoffen. Die Größe des Gefäßnetzwerkes lässt sich mithilfe mathematischer Modelle berechnen.

Angewendet werden die entwickelten mikrophysiologischen Systeme in der Forschung und Industrie. Die Applikationen reichen von einzelnen Organstrukturen in einem mikrophysiologischen System bis zu vielen Organen auf einem sogenannten »Multi-Organ-Chip«. Am Universitätsklinikum in Dresden etablierten die Forscher vom Fraunhofer IWS ein mikrophysiologisches Modell der Nierenkapillaren. Damit lassen sich wichtige Krankheitsprozesse der Niere ohne den Einsatz von Labormäusen nachstellen und somit Tierversuche in der Grundlagenforschung reduzieren. Aktuell entwickeln die Wissenschaftler des Fraunhofer IWS ein komplettes zelluläres Modell der Niere.

Weiterführende Links

Fraunhofer Dresden

Fraunhofer Dresden