Impfstoffe zuverlässig inaktivieren mit Elektronenstrahlen

Zur Herstellung von sogenannten Tot-Impfstoffen (wie z. B. gegen Grippe-, Polio- oder Hepatitis A-Viren) werden bereits seit den 1950er Jahren toxische Chemikalien wie Formaldehyd verwendet, um die Erreger zu inaktivieren. Durch die zum Teil mehrere Wochen andauernde chemische Behandlung wird ein großer Anteil jener Oberflächenstrukturen der Erreger zerstört, die das Immunsystem nach der Impfung erkennen und entsprechend attackieren soll. Die so hergestellten Impfstoffe müssen entweder in sehr hohen Konzentrationen verabreicht oder in regelmäßigen Abständen aufgefrischt werden, um einen ausreichenden Schutz zu bieten. Dies erschwert ihren Einsatz insbesondere in ärmeren und strukturschwachen Ländern.

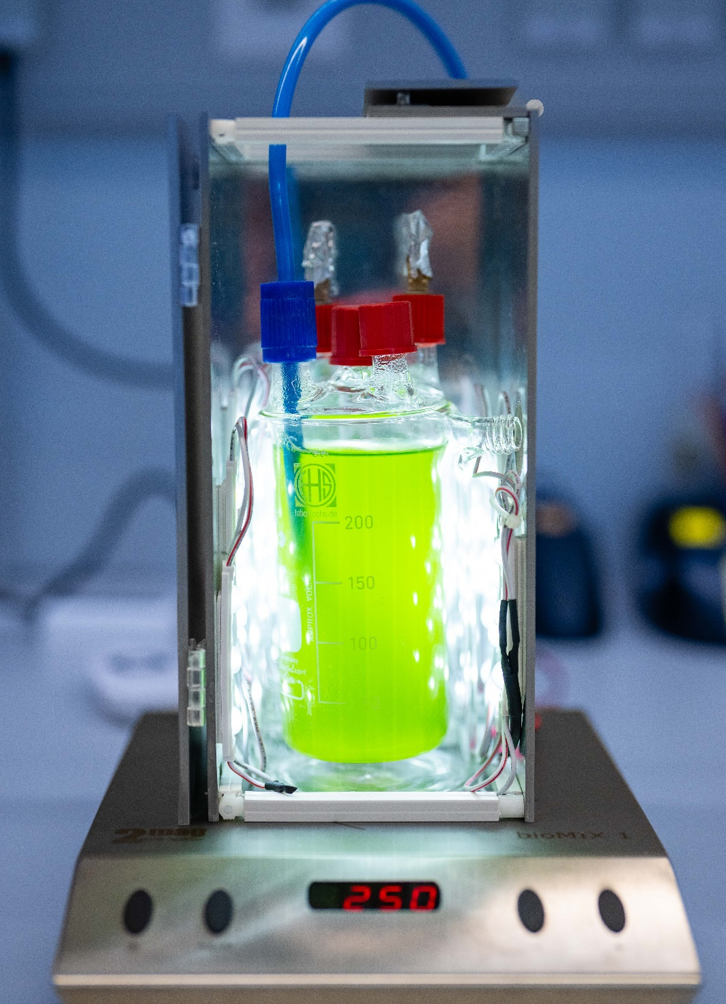

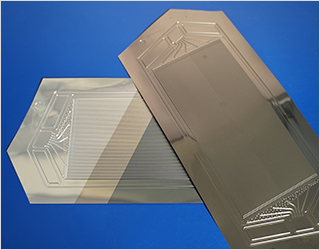

Das Fraunhofer FEP forscht bereits seit einigen Jahren mit weiteren Partnern erfolgreich am Einsatz der Elektronenstrahltechnologie in der Medizintechnik. Die dabei verwendete niederenergetische Inaktivierung der Krankheitserreger mit Elektronenstrahlen (LEEI - Low Energy Electron Irradiation) kann auch für eine besonders schonende Herstellung von Impfstoffen genutzt werden. Die meisten Impfungen beruhen auf Totimpfstoffen, bei denen die Viren inaktiviert, also an der weiteren Vermehrung gehindert werden. Die Erreger können im Patienten nun keine Krankheiten mehr verursachen. Dennoch erkennt das Immunsystem sie und bildet die entsprechenden Antikörper und damit einen wirksamen Schutz. Üblicherweise müssen die Erreger mehrere Tage in Formaldehyd lagern, bis sie inaktiviert sind. Dieser Zeitaufwand ist kostspielig und für die Industrie ein Nachteil. Zudem greift es auch die Proteine der Viren an, gegen die das Immunsystem Antikörper bildet. Es verändert die Viren also und damit sinkt die eigentliche Wirksamkeit des Impfstoffs. Aktuell wird an einer alternativen Technologie unter Verwendung niederenergetischer Elektronenstrahlen gearbeitet. Erste Ergebnisse zeigen, dass die Technologie grundsätzlich auf verschiedenste Virusarten wie z. B. Influenza oder PRRSV - „Porcine Reproductive and Respiratory Syndrome Virus“ sowie andere Erregerarten (Bakterien, Parasiten) anwendbar ist. Durch die Bestrahlung wird die zur Vermehrung notwendige Erbsubstanz der Viren zerstört. Im Gegensatz zur chemischen Inaktivierung mit zum Beispiel giftigem Formaldehyd bleiben jedoch die für die Immunantwort wichtigen Oberflächenstrukturen erhalten. Der Körper kann dadurch deutlich spezifischere Antikörper gegen den Erreger bilden und ist somit besser geschützt. Im Ergebnis könnten geringere Dosen zur Impfung eingesetzt werden. Außerdem reichen dank dieser Technologie dann statt mehreren Tagen oder gar Wochen einige Millisekunden aus, um die Viren oder Bakterien zu inaktivieren. Weiterer Vorteil der Bestrahlung mit niederenergetischen Elektronen ist, dass sie auch in jedem Labor durchgeführt werden kann. Innovative Medizinprodukte können durch niederenergetische Elektronen ebenfalls effektiv sterilisiert werden. Vorstellbar sind beispielsweise künstliche Kniegelenke mit integrierter Elektronik zur Erfassung der Abnutzung oder Implantate wie Herzklappen mit neuartigen Materialkombinationen inklusive biologischen Geweben, die für ihren Einsatz sterilisiert werden müssen

Fraunhofer Dresden

Fraunhofer Dresden